En 2021, Breizh Podo s’est engagée dans une importante évolution de ses process de fabrication en numérisant sa chaine de production. Le gain de qualité pour les patients est absolument remarquable.

Comme nous avons déjà eu l’occasion de l’évoquer dans un article récent, Breizh Podo et son podo-orthésiste, Luc Sieurin, ont de l’appétence pour les nouvelles technologies. Lorsque notre professionnel a compris à quel point ces nouvelles technologies permettent aux techniques de podo-orthèsie de réaliser un véritable bond en avant qui profite aussi bien aux patients qu’à l’entreprise, il a décidé d’investir temps et énergie à leur maitrise.

Chez Breizh Podo, une année 2021 consacrée à la numérisation

« Je suis curieux de nature, j’aime aller jusqu’au bout des choses et j’aime la technologie, affirme Luc Sieurin. J’ai été initié au monde de l’impression 3D par quelqu’un avec qui j’ai fabriqué des pièces mécaniques et des objets design. Je mobilise facilement du temps pour tester des choses et du matériel, alors comme cette première approche de l’impression 3D m’a convaincue, j’ai lancé une vraie réflexion à ce sujet chez Breizh Podo. »

Toute l’année 2021, Luc a multiplié les essais, les tests et les expérimentations au sein de l’entreprise. « Pour numériser notre chaine de production, il me fallait de quoi scanner un pied, il me fallait aussi un logiciel de CAO (conception assistée par ordinateur) et une imprimante 3D pour être en mesure de produire les éléments que je voulais tester ».

En fin d’année 2021, les outils et le process étaient en place, ils étaient validés et ils étaient maitrisés par notre podo-orhésiste.

Une conception numérique extrêmement précise

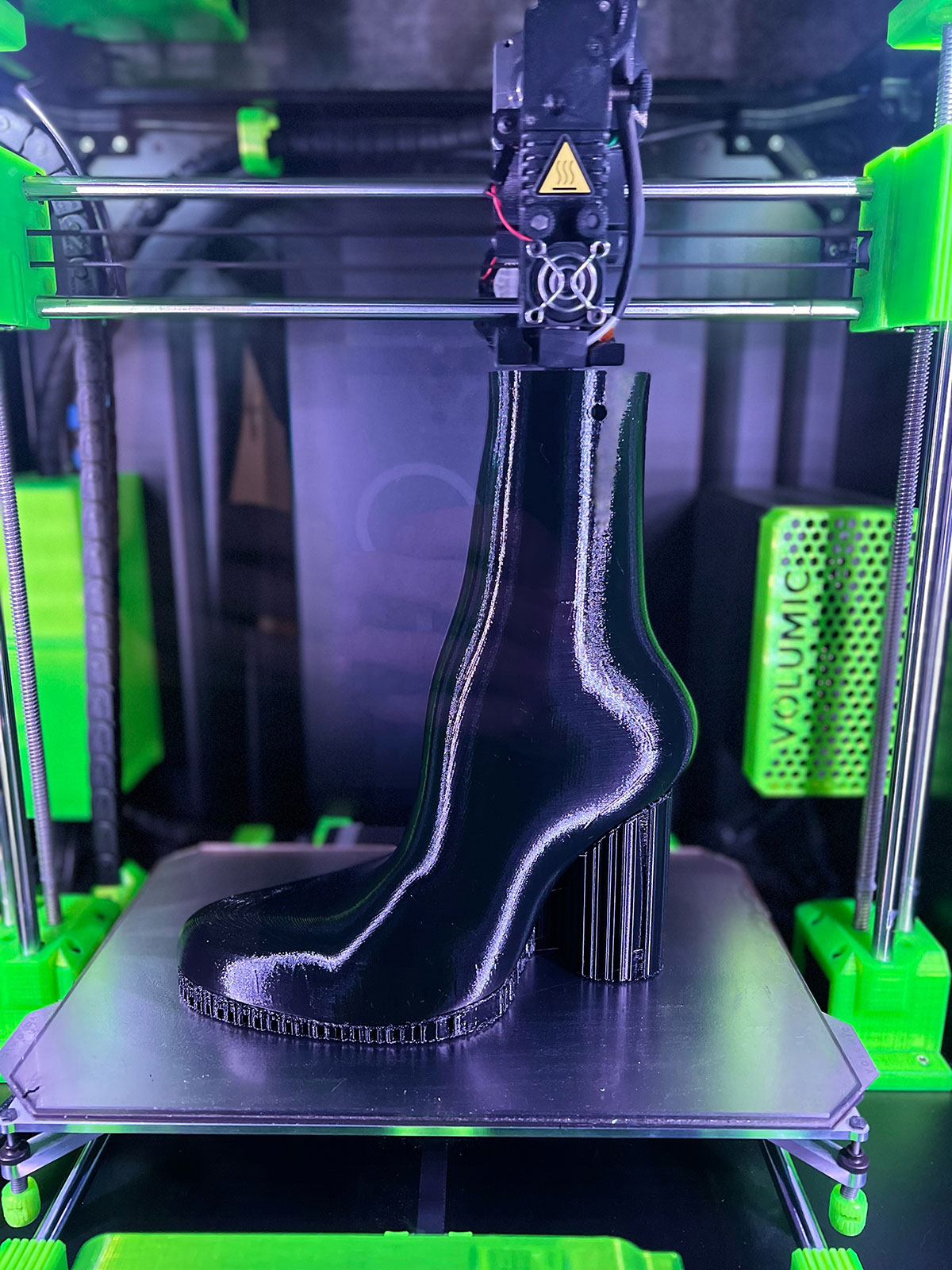

Dans un premier temps, Luc Sieurin a réalisé des pièces diverses, dont des releveurs de chaussures sur mesure. Son objectif a rapidement été d’utiliser son imprimante 3D pour la placer au cœur d’une réflexion sur la conception et la production de chaussures orthopédiques par son atelier de Quimper.

Ainsi, la réalisation des semelles orthopédiques passe aujourd’hui par la réalisation d’un scanner intégral 3D de la sole plantaire auquel sont ajoutées des corrections et dont la fabrication est confiée à une fraiseuse numérique CNC.

Le montage de la tige est toujours réalisé manuellement dans les ateliers de Breizh Podo à Quimper, mais ce qui change désormais avec l’imprimante 3D, c’est la phase de conception de la chaussure et des volumes parfaitement adaptés au patients qu’elle offre.

La précision de l’impression 3D est incroyable

« Le problème du moulage de la forme à l’ancienne, en plâtre, c’est qu’on perdait beaucoup d’informations puisqu’on exerce des pressions sur le pied, on l’empêche d’être naturel. Il y a beaucoup de manipulations avec des éléments supplémentaires qui s’additionnent pour aboutir à une perte d’informations et de précision. Je voulais que tout soit pris en compte, que tout ce qui ressort, comme une malléole saillante, un hallux valgus, ou des griffes d’orteils soit pris en compte avec précision. Avec le process numérique que j’ai mis en place, je produis une coque du pied extrêmement fidèle au scanner qui a été fait du pied du patient. Ce moule creux est imprimé en 3D. J’ai réussi à apporter tellement de précision sur le moule ! Cette précision est incroyable ! Les modifications se jouent désormais à 2 ou 3 mm alors qu’avant, ça se comptait plutôt en centimètres. Ce moule du pied extrêmement réaliste me permet de faire parler notre expertise, d’amener pertinence et précision dans les choix que l’on fait pour chausser nos patients », explique Luc Sieurin.

L’impression 3D offre un vrai gain aux patients

Lors des essayages, même nos patients fidèles ressentent une différence. Leur pied se cale facilement et trouve sa place immédiatement. « C’est parce qu’avec notre moule de pied extrêmement précis, on a des certitudes sur les zones de conflits, sur les malléoles. Les orteils tombent exactement au bon endroit », confirme Luc Sieurin.

Au moment de conclure, notre podo-orthésiste estime que la numérisation de son travail a beaucoup changé sa façon de travailler : « Je sais précisément ce que je peux apporter aux patients. J’ai plus de certitude sur ce que je fais. Tout est maitrisé sur l’ensemble de la chaine de production et dans la chaine de fabrication. »

Petit historique de l’impression 3D

Années 80

Tout le monde s’accorde à attribuer au chercheur japonais Hideo Kodama la paternité des recherches qui ont abouti à l’impression 3D. Le docteur japonais a débuté son travail sur le sujet à la fin des années 70, mais c’est un américain, Chuck Hull, qui, en 1986, dépose un brevet pour le processus de stéréolithographie qui consiste à créer des objets en 3D en imprimant successivement de fines couches de polymères photosensibles qui durcissent en étant exposés aux ultraviolets.

En 1988, une deuxième méthode est brevetée par l’université du Texas. Elle consiste à fusionner des grains de poudre à l’aide d’un rayon laser.

La même année, la société Stratasys lance sa technologie de « fil fondu » (FDM) qui s’est largement répandue depuis.

Années 90

Dans les années 90, de nombreuses améliorations ont été apportées aux imprimantes 3D, notamment parce que les industries de l’automobile, puis des industries médicales et de la construction se sont intéressées à l’impression 3D.

Années 2000

L’étape qui allait permettre à une entreprise de la taille de Breizh Podo de s’équiper quelques années plus tard date de 2006. Cette année-là, un projet d’imprimante 3D « open source » ouvre la voie à l’impression 3D domestique et accessible au plus grand nombre. Le mouvement s’accélère encore en 2009 lorsque le brevet FDM tombe dans le domaine public, ce qui permet la baisse du prix des imprimantes 3D. Deux autres brevets tombent à leur tour dans le domaine public en 2014, puis en 2017.

Années 2010

Dans les années 2010, l’impression 3D a fait de nouveaux bonds de géant : impression de la première voiture en 3D (Urbee en 2010), conception d’imprimantes 3D alimentaires (2011), premières prothèses de mâchoire imprimées et implantées (2012), Barak Obama évoque les enjeux de l’impression 3D dans son discours « State of Union » en 2013, évolution rapide des capacités des imprimantes 3D à partir de 2015, impression d’os en 3D en 2016 et construction 3D d’un pont à Amsterdam en 2017.

Le futur

L’avenir ? Les spécialistes promettent un très bel avenir à l’impression 3D et ils la voient s’imposer dans la construction de bâtiments, dans l’électronique, dans l’automobile, dans l’aérospatiale ou encore dans les industries pharmaceutiques et alimentaires. Sans oublier le monde du textile et le marché de la chaussure avec des produits fabriqués intégralement en 3D et sur mesure.

Pour s’imposer, l’impression 3D devra néanmoins pouvoir s’appuyer sur de nouveaux polymères. Vu les enjeux, de nombreux chercheurs travaillent à les créer !