Chez Breizh Podo, nous sommes persuadés que la qualité du matériel que nous employons et que la cohérence de notre process de production viennent compléter à merveille les compétences et le savoir-faire des artisans que nous sommes. Notre entreprise est désormais équipée de matériel de pointe. C’est pour nous le sens de l’histoire.

Le premier article que nous avons posté sur notre site, en août 2018, portait déjà sur notre attrait pour les innovations et les solutions créatives. Nous expliquions alors comment notre podo-orthésiste, Luc Sieurin, s’était inspiré du matériel cycliste pour innover dès 2012 : Le système Atop : une solution venue du monde de l’équipement sportif. À l’époque, Breizh Podo intégrait peu à peu des outils informatiques et technologiques et de pointe tandis que Luc Sieurin réfléchissait sur les évolutions qu’il entendait engager dans les années à venir dans l’entreprise.

En 2021, Luc Sieurin a repris, seul, les rênes de Breizh Podo en rachetant ses parts à son associé. Ce nouveau départ pour l’entreprise a été pour lui l’occasion de franchir un cap en procédant à un certain nombre d’investissements dans de nouveaux outils de pointe. L’acquisition de ces outils et leur intégration dans l’entreprise ont profondément modifié les process d’expertise et de fabrication. Breizh Podo a clairement réalisé un grand pas en avant depuis la rentrée 2021.

La fraiseuse numérique CNC offre un bond technologique et qualitatif (*)

À l’issue de l’entretien qui introduit les bilans podologiques que nous effectuons avec nos patients, une empreinte du pied de est réalisée et cette empreinte passe dans un scanner qui produit une image en trois dimensions (3D). Cette image 3D est ensuite envoyée à un logiciel professionnel (Gestpodo) qui modélise la semelle. L’étape suivante consiste à déterminer l’appareillage nécessaire, ainsi que les éléments de correction à apporter sur la semelle orthopédique (orthèse plantaire). Les corrections sont ensuite prises en compte par Gestpodo qui va les intégrer à l’image du pied en 3D, ce qui va définir la forme finale de la semelle orthopédique sur mesure. C’est à ce moment que la nouvelle fraiseuse numérique CNC entre en scène. Elle reçoit l’image 3D et découpe une plaque d’EVA (Ethel vinyl acétate, matériau synthétique qui s’apparente à une mousse) avec une extrême précision, ce qui donne la semelle orthopédique sur mesure.

« L’Avantage de la fraiseuse numérique, c’est qu’on va pouvoir faire de la reproduction à l’identique d’une année sur l’autre, sauf s’il y a une évolution du pied, auquel cas nous apporterons les nouvelles corrections qui seront intégrées au fichier 3D qui sera mis à jour. Avant, tout se faisait manuellement. On prenait la forme, on galbait la semelle sous la forme et on ajoutait les éléments de correction. Maintenant, on passe par une conception 3D consécutive à un scan intégral de la sol plantaire. On ajoute les corrections numériquement et en 3D et l’ensemble est fraisé par l’outil numérique au dixième de millimètre près. On a encore plus de certitudes et de maitrise, car on sait que l’on va reproduire la chaussure avec une extrême précision.»

Luc Sieurin, podo-orthésiste DE de Breizh Podo

« Cette incroyable précision, on peut l’obtenir aussi avec une imprimante numérique, mais l’imprimante a un délai d’impression très long et elle n’offre pas la possibilité de modifier la semelle une fois qu’elle est réalisée. La fraiseuse découpe dans la masse et on peut encore intervenir sur cette masse d’EVA une fois qu’elle est taillée, alors que l’imprimante pose couche après couche, ce qui empêche d’y toucher une fois l’impression réalisée. On déstructurerait trop la semelle. On perdrait en maniabilité. Forts de ce constat, pour nous, le choix d’opter pour une fraiseuse numérique était très clair. »

Luc Sieurin, podo-orthésiste DE de Breizh Podo

« Non, notre métier reste parfaitement artisanal. Tout part toujours du diagnostic et des gestes du podo-orthésiste qui les traduit numériquement. Certains confrères sous-traitent la fabrication des semelles qui sont réalisées par des fraiseuses dans des entreprises extérieures. Notre choix a été d’acquérir une fraiseuse numérique, ce qui nous permet d’avoir une maitrise de notre production et des délais. La fraiseuse reste sous notre contrôle et elle se contente de faire exactement ce qu’on lui demande de faire avec une extrême précision. »

Luc Sieurin, podo-orthésiste DE de Breizh Podo

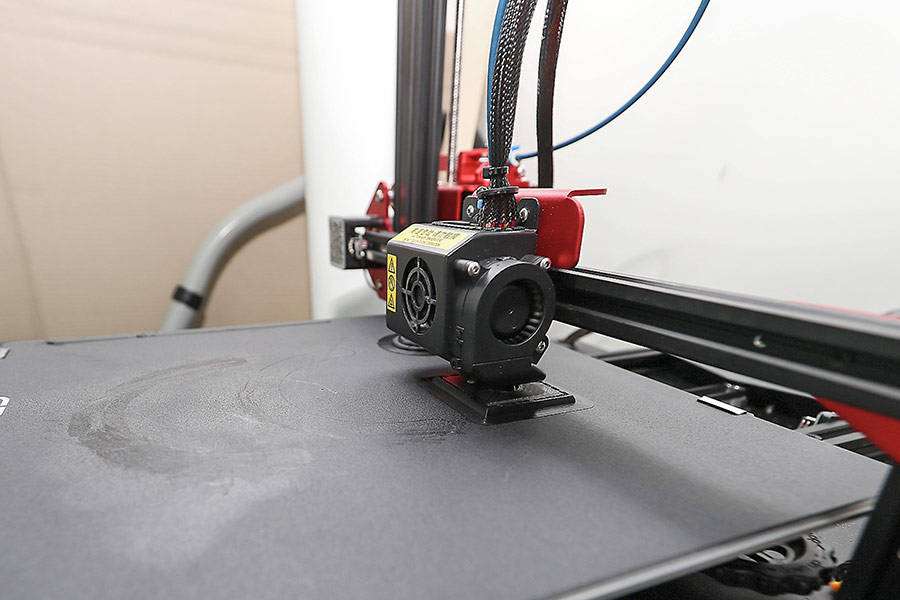

Une imprimante 3D pour libérer la créativité et l’innovation

Si, comme nous venons de l’évoquer, Breizh Podo a fait le choix de ne pas confier la fabrication des semelles orthopédiques à une imprimante 3D, cet outil peut néanmoins apporter beaucoup aux patients de Breizh Podo. C’est pourquoi Breizh Podo s’est équipé de ce matériel de pointe.

« Notre imprimante 3D nous permet désormais de fabriquer des formes et d’éviter les problématiques de matière et de perte de matière. Avec cet équipement, je peux concevoir puis fabriquer des formes et des pièces spécifiques avec beaucoup de précision. Elle m’offre une approche plus fine, on gagne en volume, en confort et en discrétion pour le patient. »

Luc Sieurin, podo-orthésiste DE de Breizh Podo

« J’affirme sans aucun doute que les imprimantes ouvrent un champ d’expérimentation et de création qui est inédit en podo-orthèsie. Couplées à des logiciels de CAO (conception assistée par ordinateur), les imprimantes 3D ouvrent un champ des possibles en matière d’innovation, car on était jusqu’ici sur un métier à l’ancienne, manuel à 100%. On va gagner du temps en phase de test et tout cela avec un faible coût de matière. Ce qu’on faisant avant en méthode à injection en passant par des moules qui coûtaient 1000 € l’unité, on peut désormais le faire en impression à moindre coût et beaucoup plus vite. Les imprimantes 3D profitent de plus en plus de matériaux souples et de qualité. On peut même imaginer broyer des bouchons de bouteilles d’eau et imprimer avec les granules obtenus. »

Luc Sieurin, podo-orthésiste DE de Breizh Podo

« L’impression, c’est une addition de matière tandis que la fraiseuse procède à de l’extraction. La finalité n’est pas la même, mais ces deux outils sont clairement complémentaires dans ce qu’ils peuvent apporter à l’entreprise. Comme on l’a vu, la fraiseuse est l’outil parfait pour découper des semelles conçues en 3D et l’imprimante va nous permettre de concevoir certains éléments comme les formes et des pièces des releveurs, par exemple. Une partie de la complémentarité entre ces deux outils reste d’ailleurs à construire et à découvrir. »

Luc Sieurin, podo-orthésiste DE de Breizh Podo

Breizh Podo s’appuie sur un atelier hautement équipé

Nous nous appuyons sur des équipements récents et performants :

- Des bancs de finition pour façonner les formes et les semelles

- Une fraiseuse numérique qui va dessiner, découper et creuser les orthèses (semelles orthopédiques) en fonction du scanner du pied qui a été réalisé au départ

- Un vacupresse qui permet de fabriquer un film transparent qui prend la forme du projet de chaussure et offre la possibilité de procéder à des ajustements

- Une imprimante 3D qui nous permet de fabriquer certains produits ou certaines parties de produits telles que nous les concevons

- Mais aussi : des machines à frapper (qui « écrasent » les coutures), des machines à coudre, des machines de type cousu sandalette/petits points (pour coudre les semelles), etc.

(*) Ce projet a été financé par le Gouvernement dans le cadre du plan de relance.